Une expertise, différents domaines d'intervention

Nous vous conseillons dans les domaines du Lean Management, de la Santé et Sécurité au Travail ou encore de la Gestion de Projet. Nous intervenons au sein de vos équipes afin de vous épauler dans une démarche d'amélioration continue et de responsabilisation de vos collaborateurs en les impliquant davantage dans leur travail.

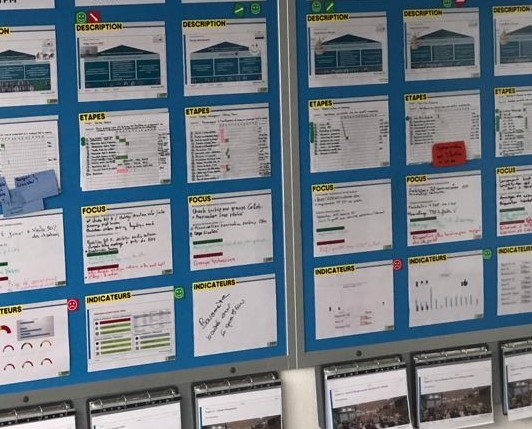

Amélioration des performances

Pour s’améliorer et donner le meilleur de soi, il faut savoir identifier ses points forts et faibles. Apprenez à mesurer objectivement votre entreprise et à tendre vers l’amélioration continue des performances. Pilotez au quotidien votre production et devenez plus efficient en optimisant toutes les actions.

Évolution des comportements sécurité

Organisez et managez la sécurité au sein de votre entreprise. Mettez en place une solide stratégie de prévention et veillez à la santé de vos employés. Faisons un état des lieux de votre entreprise et mettons en place des actions d’amélioration de la sécurité pour tous les collaborateurs.

Management d'équipe

Responsables d’équipe, leaders, chefs d’équipe, N+1, gérants ou directeurs… Connaissez-vous les rôles d’un manager ? Nous vous fournissons toutes les astuces et outils clés en main, pour une communication sereine et une optimisation de votre management. Dirigez une équipe de manière efficace sur le long terme.

Optimisation des flux et des délais

Suivez et apprenez à améliorer les flux physiques, informationnels et financiers de votre entreprise. Réduisez les stocks, encours et gaspillages. Mettez en place un système de réapprovisionnement simple. Améliorez votre processus de production et vos délais en suivant le principe de la roue du progrès.

Résolution de problèmes

Les problèmes en entreprise et leur accumulation vous empêchent d’atteindre les objectifs fixés et portent atteinte à votre démarche qualité. Impulsez une entreprise apprenante et changez vos habitudes pour résoudre les problèmes plus efficacement, les anticiper et impliquer vos collaborateurs !

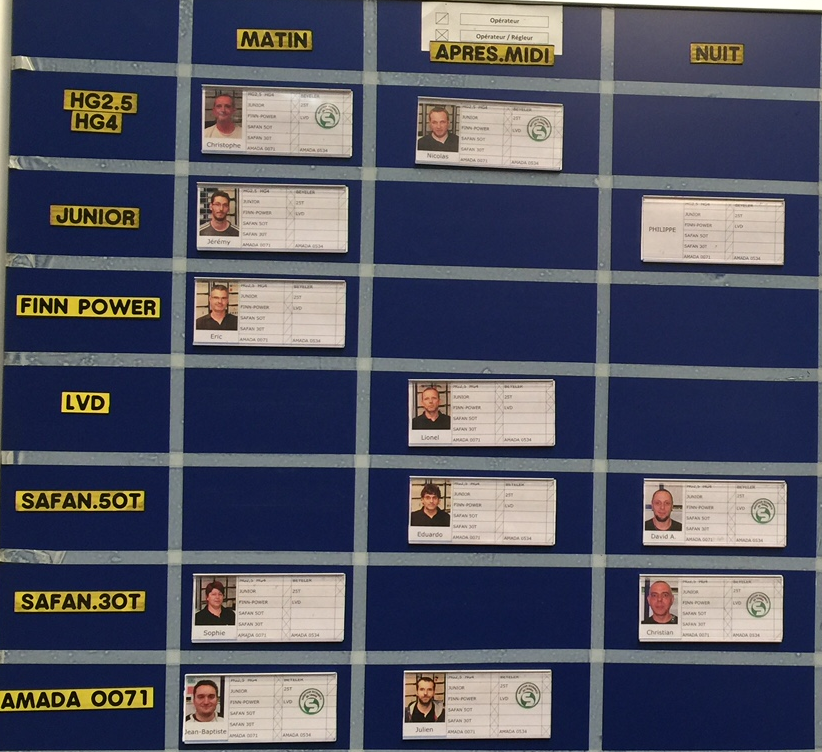

Gestion des compétences

Identifiez vos besoins de compétence pour la bonne réalisation des tâches à effectuer. Faites l'état des lieux des compétences existantes et gérez tout le potentiel de votre personnel. Mettez en place un plan de formation et un partage collectif des savoirs pour plus de souplesse et de polyvalence.

Management de projets

Pour mener un projet avec succès, il faut appliquer une méthode minutieuse et définir ses priorités. Il faut également une équipe impliquée à 100%, afin de surpasser les difficultés et atteindre tous les objectifs. Apprenez à cadencer au plus juste, animer des groupes de travail et à utiliser des supports visuels pour mesurer votre avancement.

Implication du personnel

Mettez en place une culture d’amélioration continue au sein de votre entreprise. Impliquez tous vos collaborateurs et progressez à l’aide de la méthode Kaizen “des petits pas”. Découvrez la culture Lean et ses outils pour mettre en place des règles simples, optimiser les postes de travail et régler les petits problèmes qui polluent le quotidien.

Nos prochaines formations

-

25.09.2023

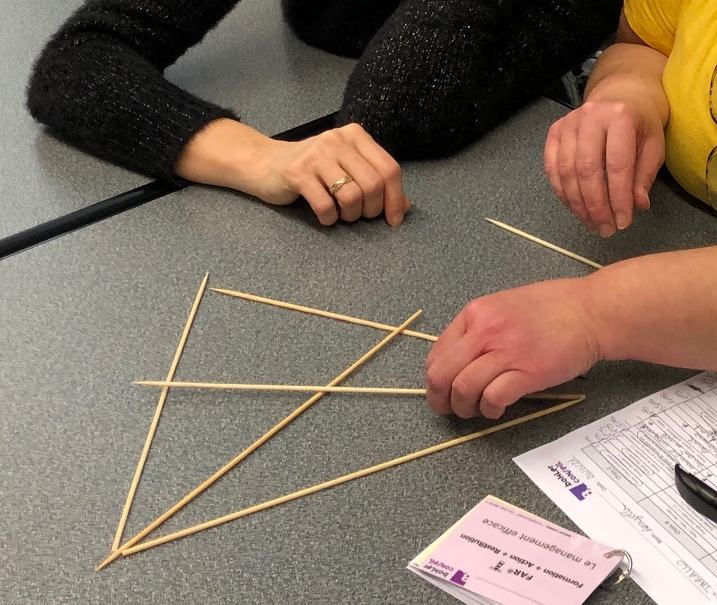

- FAR : Formation Action Restitution inter-entreprises "Manager efficacement son équipe"

-

17.11.2023

- FAR : Négocier et conclure

-

28.11.2023

- Résoudre des problèmes en groupe

-

29.11.2023

- Piloter vos projets

-

29.01.2024

- FAR : Formation Action Restitution inter-entreprises "Manager efficacement son équipe"

L'amélioration des conditions de travail de vos collaborateurs et la rentabilité de votre entreprise vous tiennent à coeur ?